【 Примеры реализации 】

Для производителей средних / крупных труб или профилей традиционное искусственное смешивание, транспортировка и подача не могут удовлетворить потребности текущего автоматического производства. Поэтому необходим полный комплект автоматической системы управления от складирования сырья, смешивания материалов до централизованной транспортировки. Полный комплект автоматической установки на заводы, адаптированной для клиентов Liansu Machinery, включает хранение сырья, доставку материалов, взвешивание. и смешивание, и автоматическая доставка смеси в производственный экструдер.

Liansu Machinery стремится создать централизованную автоматическую систему смешивания и подачи для снижения затрат на рабочую силу, улучшения качества продукции, повышения эффективности управления производством и обеспечения лучшей рабочей среды.

Case One

Случай первый

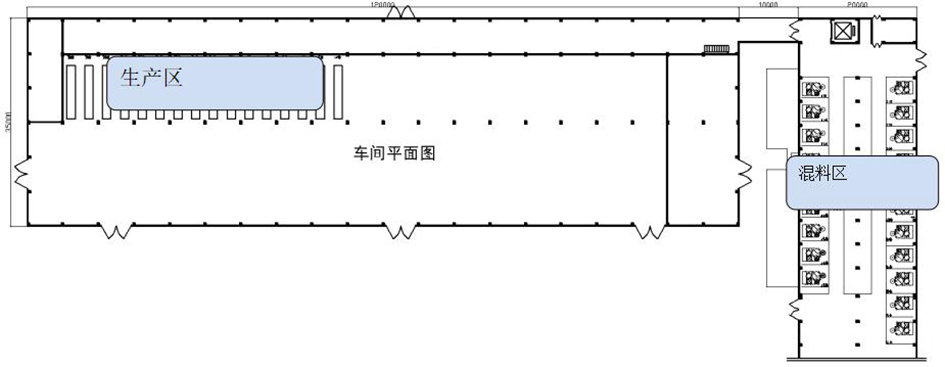

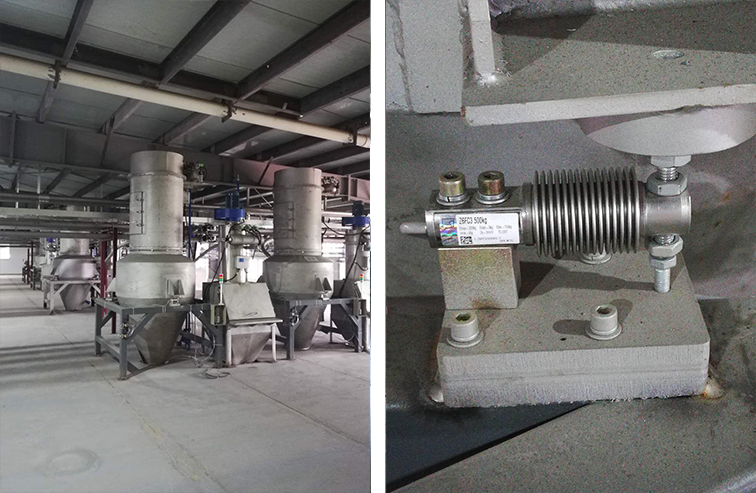

Цех клиента построен на ранней стадии, камера смешивания и производственная линия экструзии находятся в двух разных местах, производственной линии требуются рабочие для перевозки материала через машину из камеры смешивания в зону обработки материалов производственной линии. Расстояние между двумя местами около 150 метров.

После преобразования цех сократил 5 сотрудников, если ежемесячная заработная плата составляет 5 000 юаней, расходы, которые мы экономим в течение одного года, составляют 300 000 юаней, после преобразования условия в мастерской лучше, стабильность персонала выше.

Схема загрузки в цеху

В настоящее время в цехе всего 16 производственных линий, 9 смесителей и 1 рецептура. После всестороннего рассмотрения мы решили, что каждые 2 смесителя подают плотную фазу и отправляют в промежуточный бункер на производственной линии. Каждый промежуточный бункер соответствует 1 цепочке труб, 4 экструзионным линиям, а остальные смесители остаются запасными, смесь можно отправить на каждую машину.

Перед трансформацией цеха

Загрузка миксера, подача материала вперед и назад в машину, этот режим трудоемкий и утомительный, рабочая среда слишком плохая, чтобы соответствовать современным производственным стандартам защиты окружающей среды.

После трансформации цеха

Трубопровод подачи материала за пределами цеха.

Зона загрузки производственной линии теперь автоматически подает на каждую линию через цепной конвейер без ручной подачи. После преобразования достигается беспыльная транспортировка, что соответствует потребностям производства и обеспечивает здоровую производственную среду.

Case Two

Случай второй

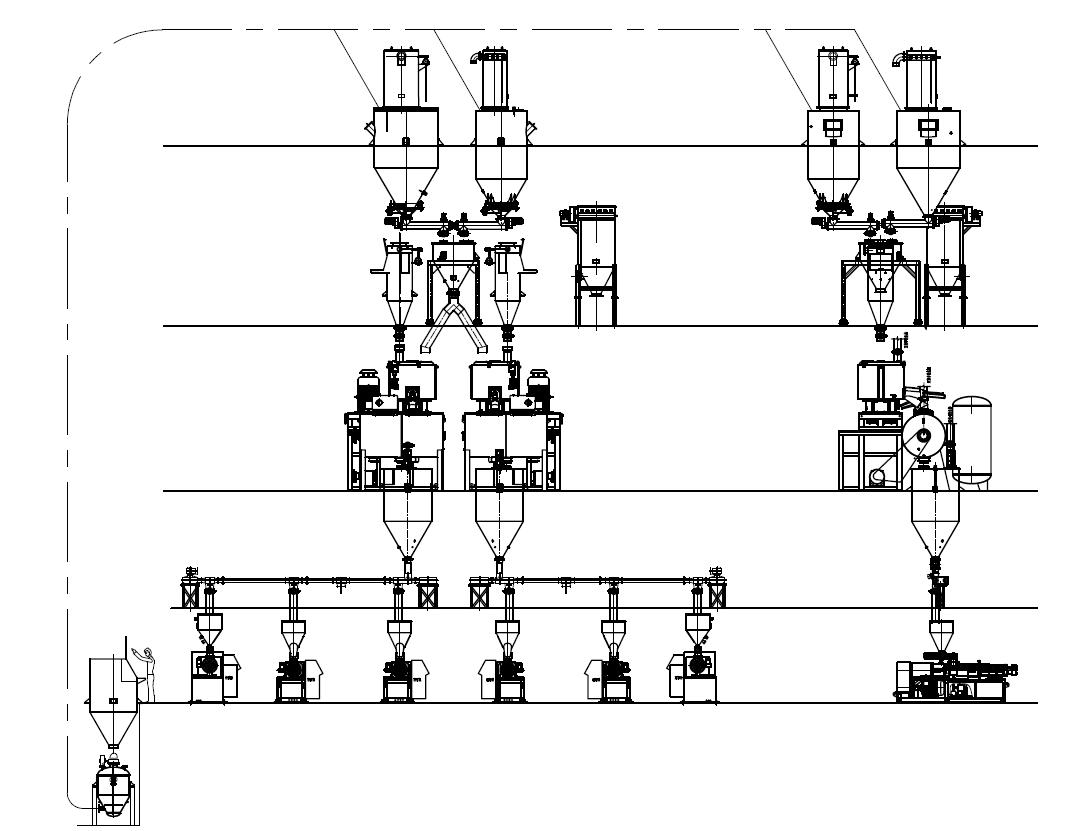

Цех ПВХ заказчика B был построен по оригинальному проекту в соответствии с заводами четвертого поколения. Средняя часть цеха - это зона смешивания материалов, всего 4 уровня, четвертый уровень - зона хранения сырья, третий уровень - зона взвешивания материала, второй уровень для смесителей и первый - производственная зона экструзионной линии. Зона подачи сырья находится в другом цехе на первом этаже, и материал транспортируется в зону хранения сырья на четвертый этаж пневмотранспортом.

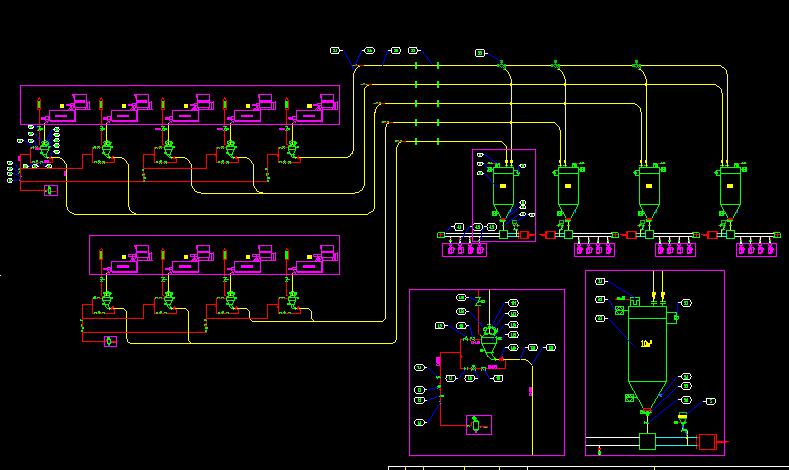

Схема загрузки

Централизованная зона загрузки способствует эффективному использованию сырья.

Над станцией подачи можно установить отверстие для подачи тонных мешков, для станции подачи можно выбрать одинарную или двойную станцию. На двухстанционной станции загрузкт два человека загружают одновременно, чтобы снизить трудоемкость, когда производственная задача тяжелая.

Бункермдля используется для хранения основного материала ПВХ и CaCO3, а клапан сброса давления установлен над бункером.

Когда давление в бункере достигает заданного значения, клапан автоматически сбрасывает давление и играет роль защиты.

Каждый вид материала проходит через накопительный бункер, а ниже показан шнековый питатель. Шнековый питатель управляется компьютером. Материал подается на электронные весы для поочередного взвешивания каждого вида материала.

Через цепной конвейер каждый материал автоматически доставляется на экструзионную производственную линию, и ручной труд в промежуточном процессе исключается.

Case Three

Случай третий

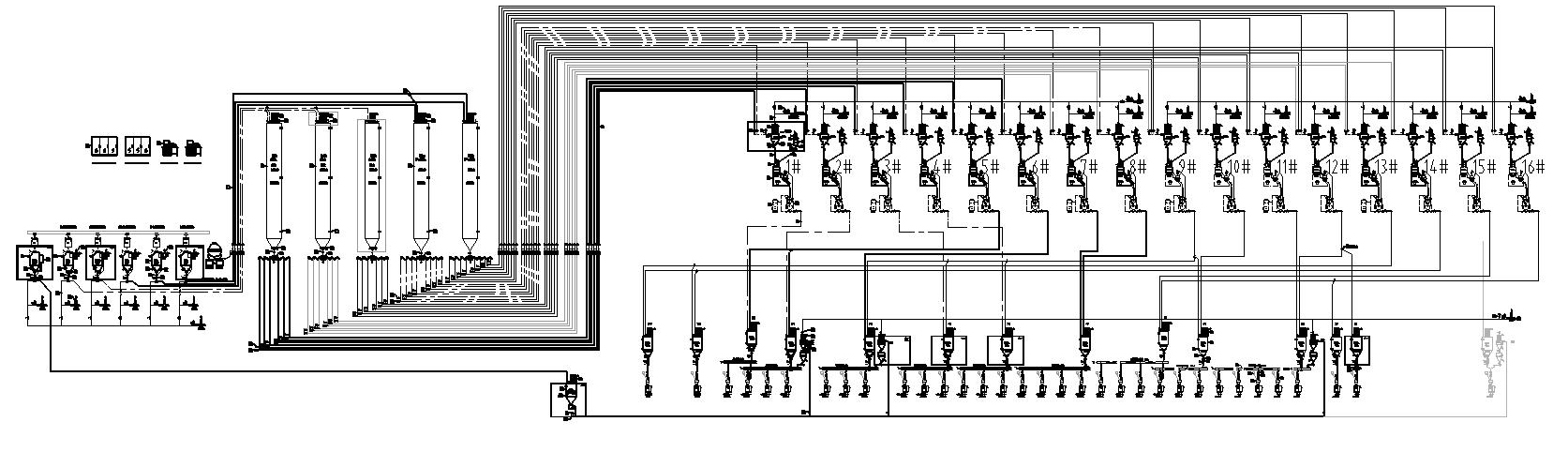

Автоматическая подача ПВХ и CaCO3 в мастерскую заказчика C, ручная подача, непрерывная подача при низком давлении, хранение в пяти больших бункерах по 100 м3, и материал доставляется в смеситель путем взвешивания под отрицательным давлением, затем смесь подается в машину для использования через насос бункера. Система использует большой бункер для хранения сырья, и материал в бункера может обеспечить 8 часов использования экструдера. Таким образом, материал может подаваться в ночную смену и минимальные затраты на электроэнергию при дневном использовании.

Схема загрузки в цеху

Участок ручной загрузки

Транспортировка материала под низким давлением

Бункер для хранения ПВХ и CaCO3 на открытом воздухе объемом 100 м3, дно которого является раздаточной коробкой со всасыванием отрицательным давлением.

Цех взвешивания основного материала и подачи рецептур

Смесительный цех, использует насос бункера для подачи смеси